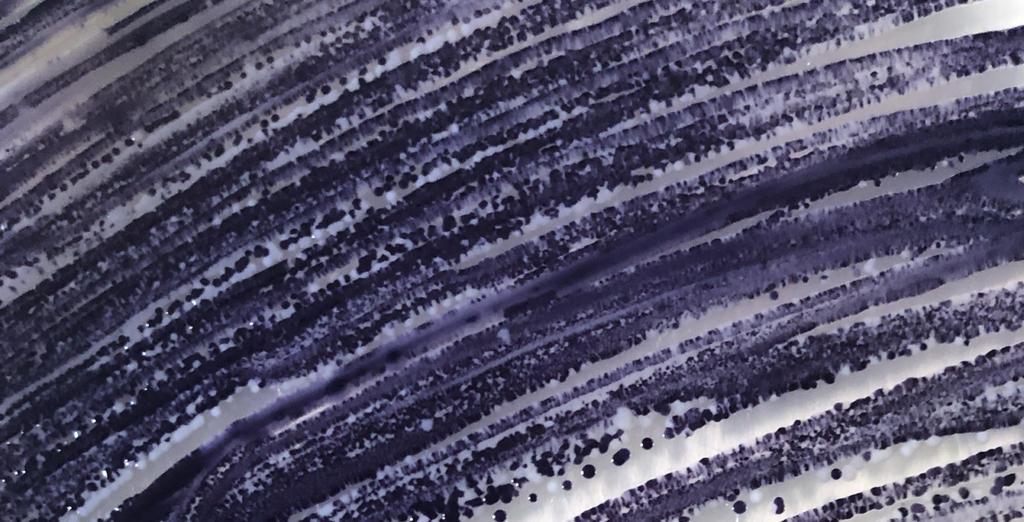

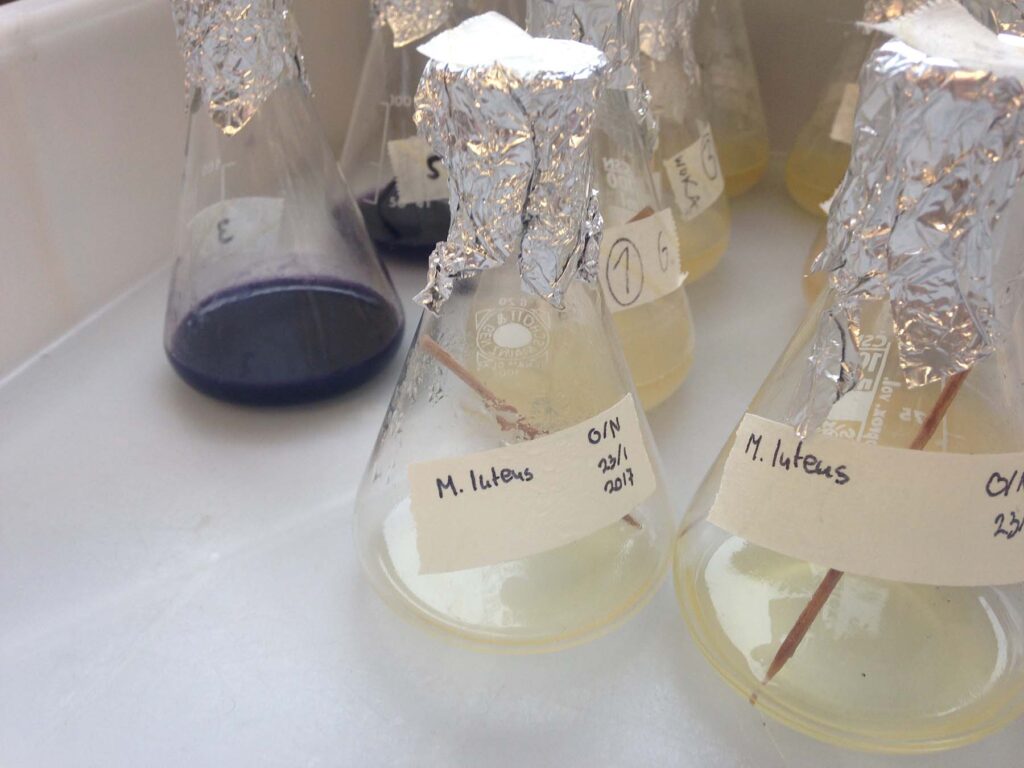

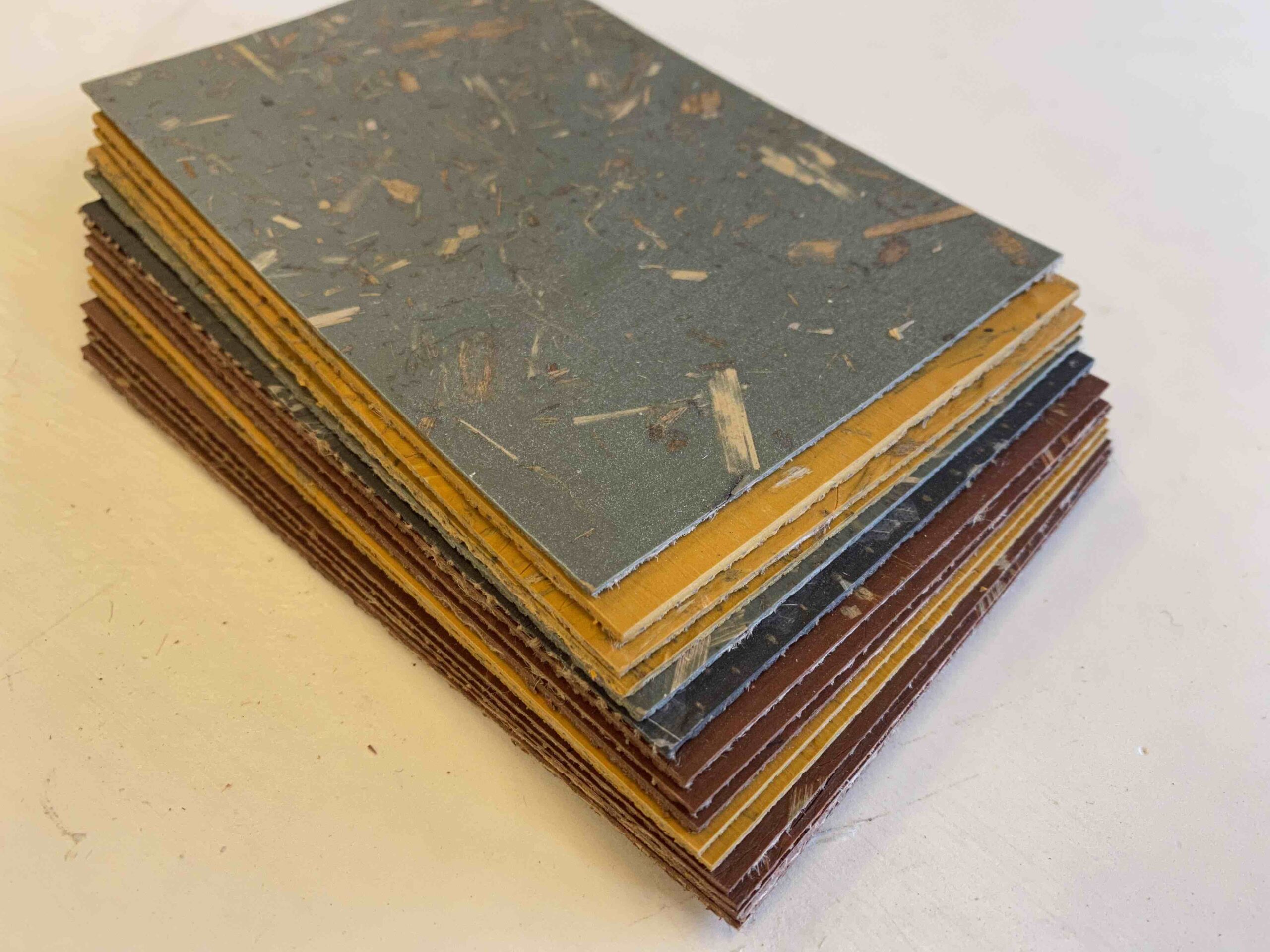

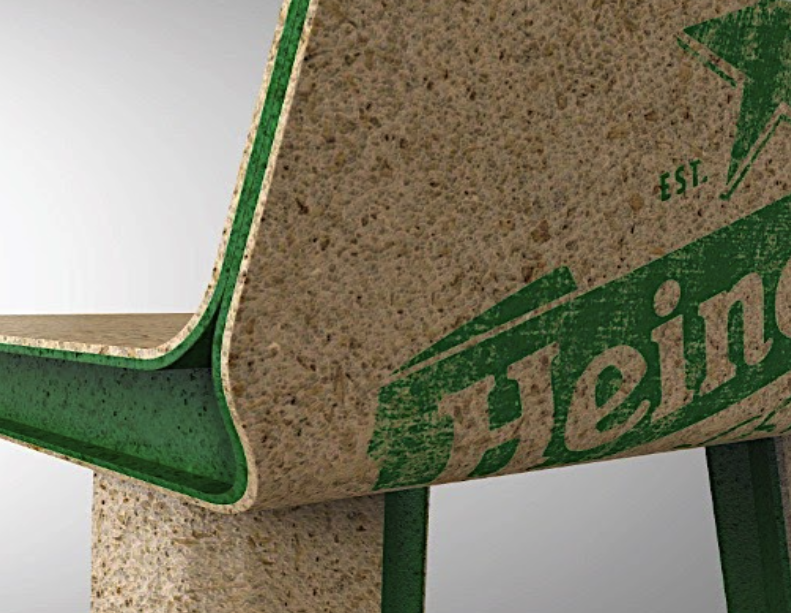

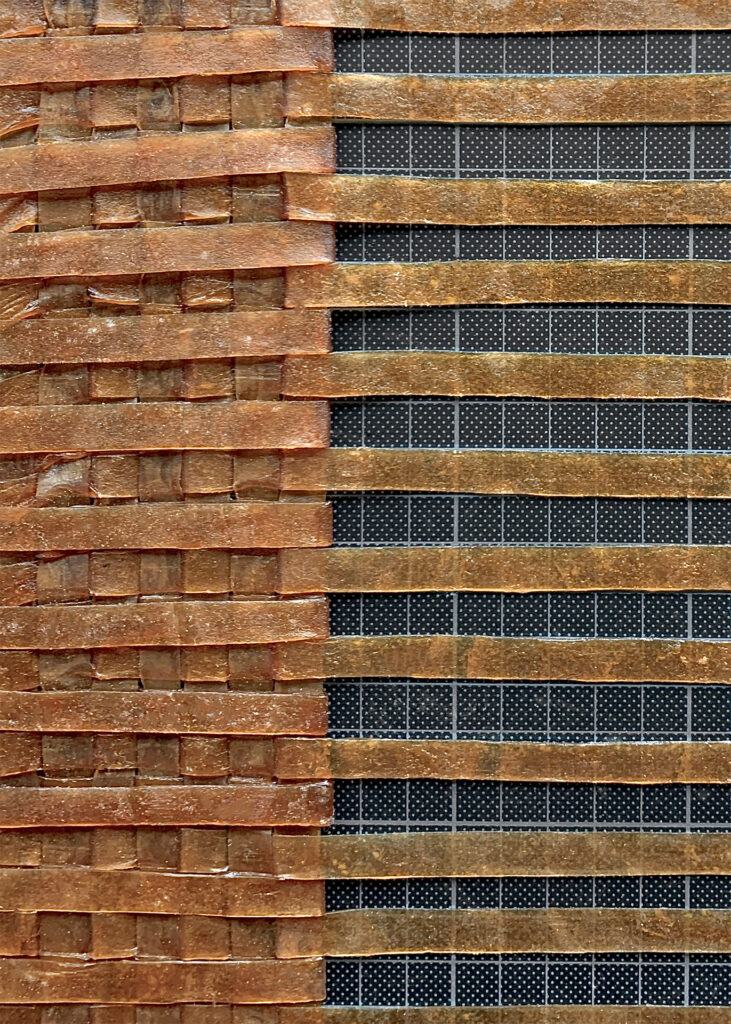

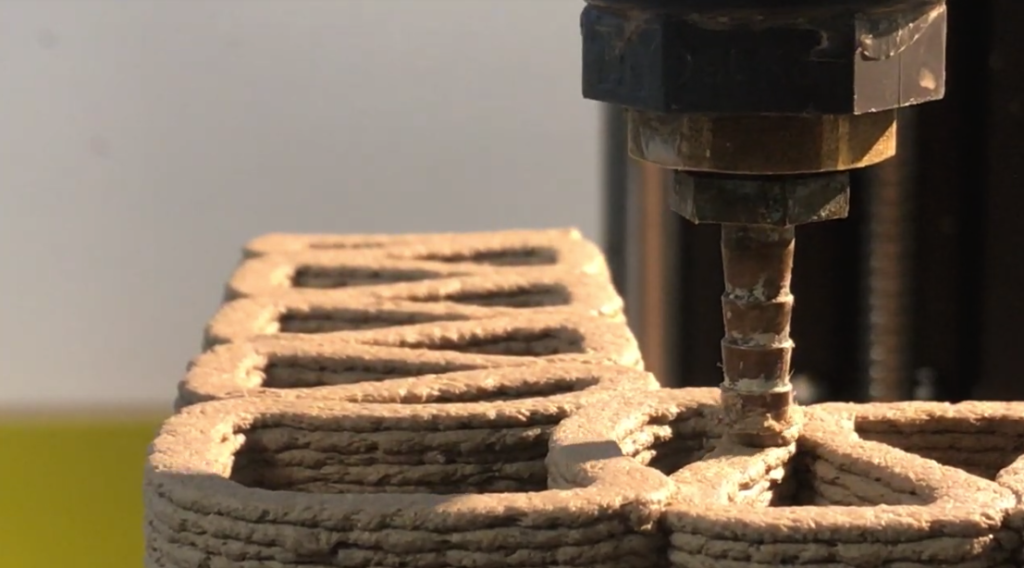

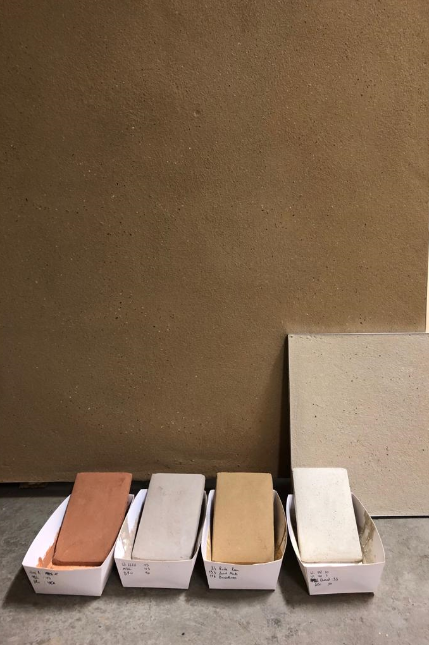

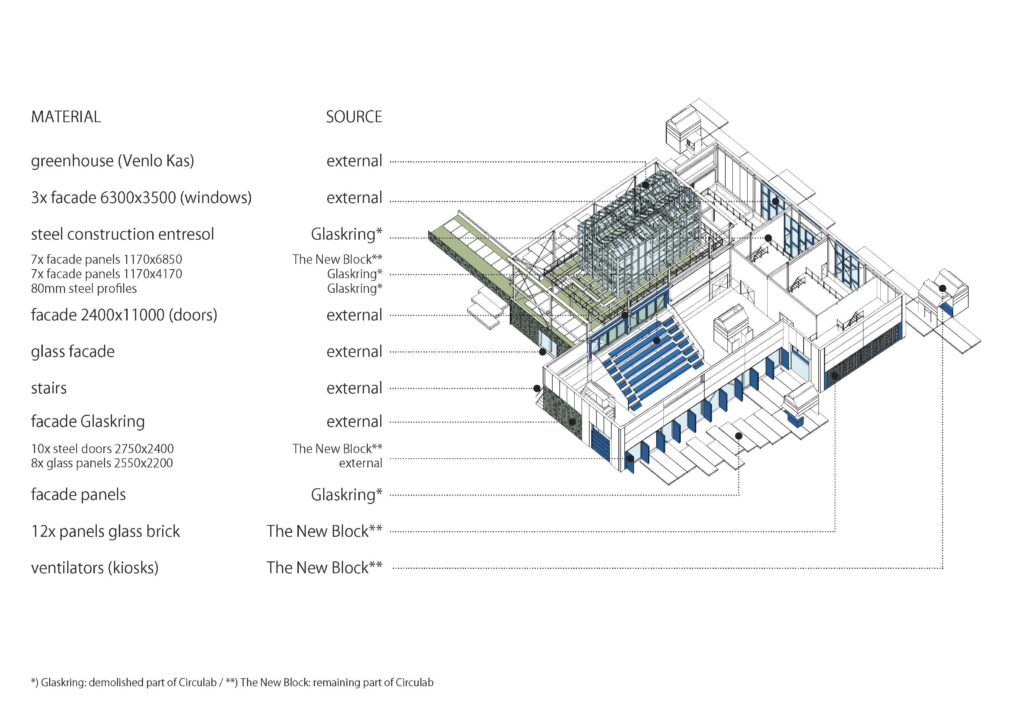

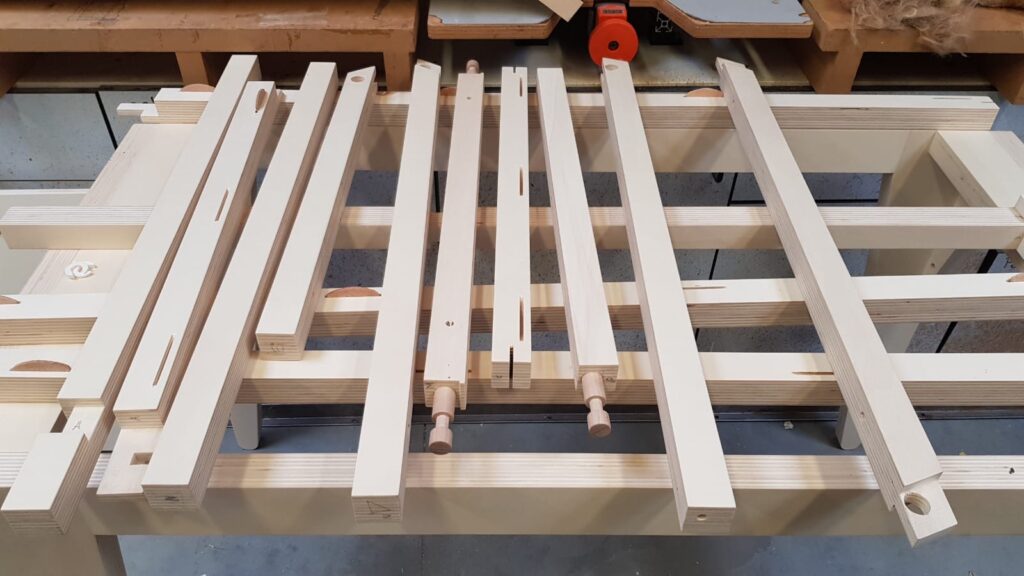

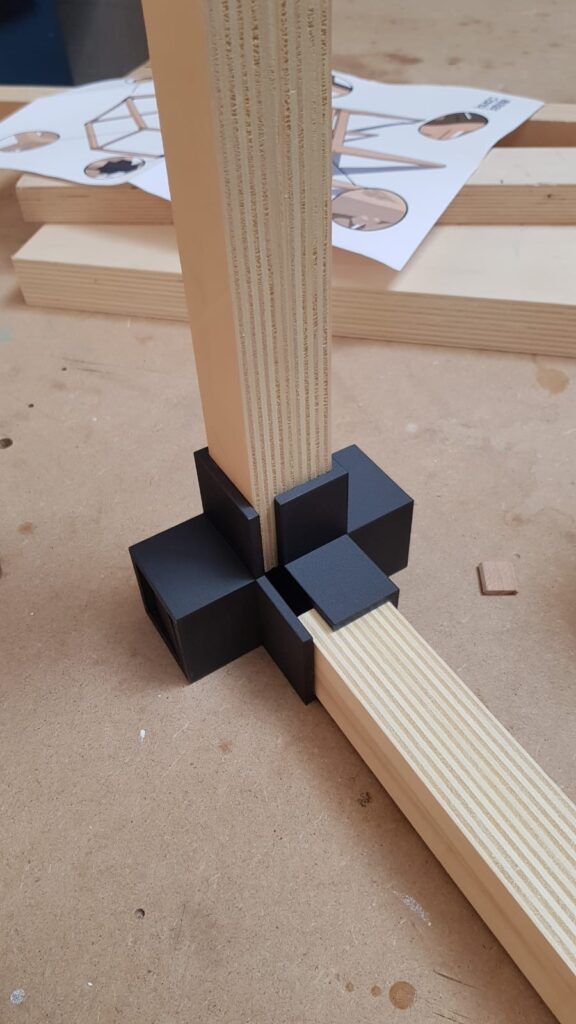

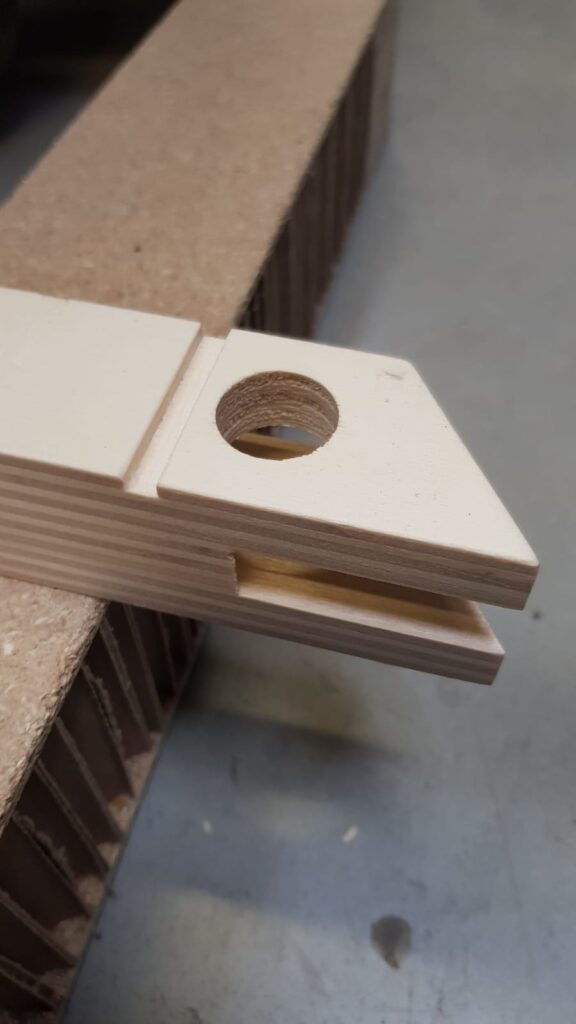

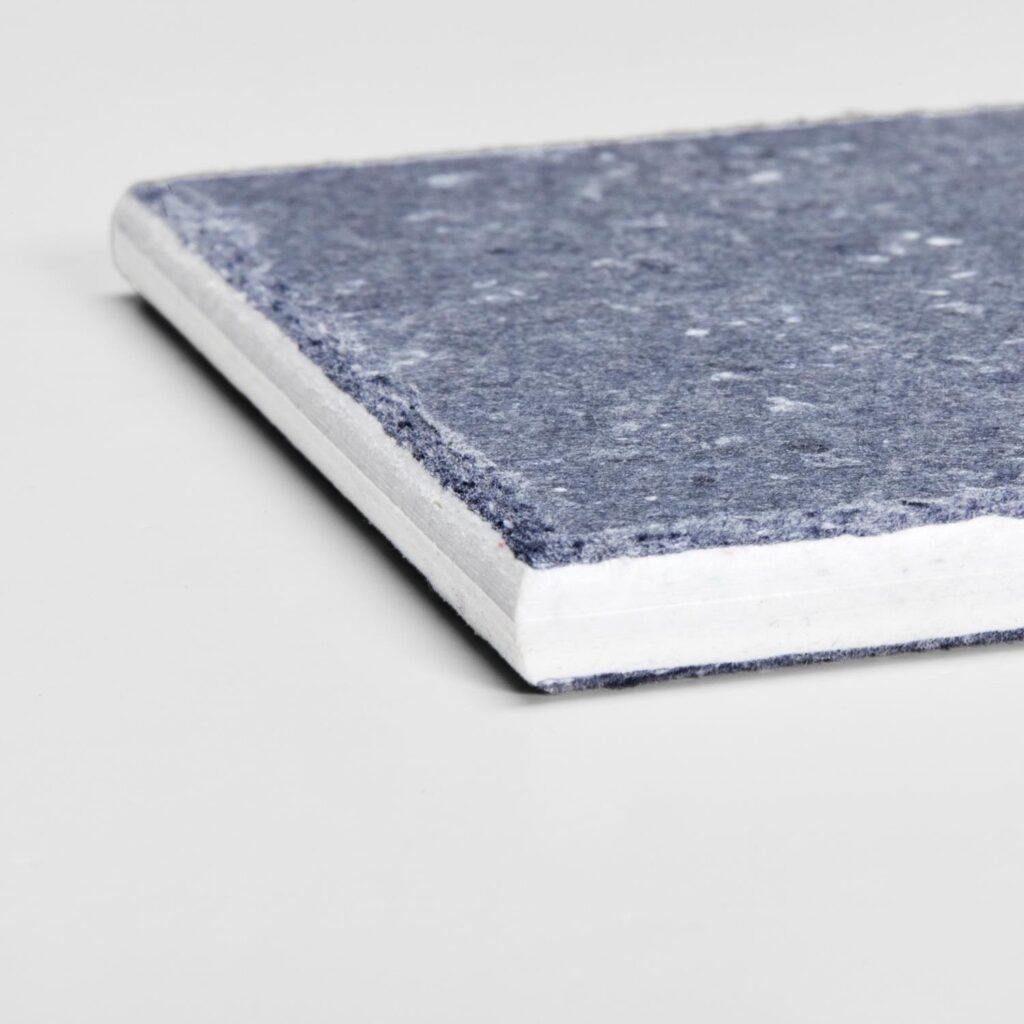

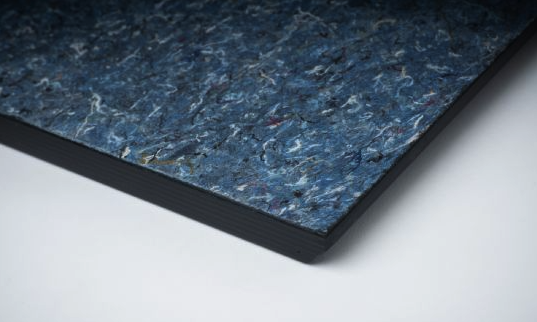

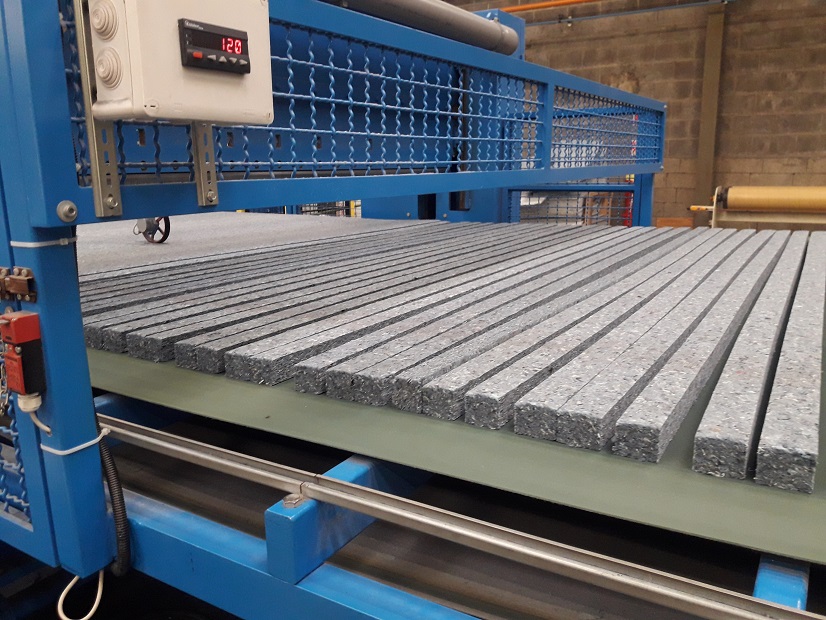

Met Urban Mining sloop je een gebouw niet, maar oogst je de aanwezige materialen. Materialen zijn vervolgens klaar voor hoogwaardig hergebruik. Bij het ontwerpen met geoogste materialen staat het eindresultaat niet vast. De beschikbare materialen bepalen de ontwerprichting, waardoor het eindresultaat vaak verrassend is. Circulaire en geoogste materialen worden altijd zo ingezet dat een meerwaarde in het ontwerp ontstaat.

Urban mining The New Block van Buro Kade

The New Block is een beweging. Een platform voor pioniers. Een netwerk. We leggen de lat hoog, omdat we willen dat de wereld sneller volgt. We streven naar circulaire perfectie, maar we wachten niet tot we die bereikt hebben. Nee, we starten. Nu. Vandaag. Wij zijn ‘the new kid on the block’.

We willen leren, bouwen, bevragen. We willen vooruit-streven, uitnodigen en verantwoordelijkheid nemen. En we zijn eigenwijs. Je kunt niet om The New Block heen. Een platform heeft changemakers nodig, om-denkers en om-bouwers. Een thuisbasis om te ontmoeten, praten, discussiëren en creëren. The New Block is dát living lab, altijd in ontwikkeling en dus altijd in verandering.

The New Block is gevestigd in het SFS-gebouw. Het laatste gebouw op Strijp-S wat door Philips werd gebruikt, samen met het naastgelegen SFH-gebouw/ Microlab.

Het fungeerde als servicegebouw voor de cleanrooms en stond vol met ketels, buizen, pijpen en opslagtanks. Via een leidingstraat stonden beide gebouwen met elkaar in verbinding. Nu groeien we op, worden we volwassen en gaan we op eigen benen staan maar blijven we altijd de verbinding opzoeken.

Meer info